春潮涌动,捷报频传。截至4月27日,燕山分院自主研发的YS-9010高选择性银催化剂在古雷石化10/70万吨环氧乙烷/乙二醇(EO/EG)装置上稳定运行40天:催化剂稳定性好、选择性上升快,综合性能超过预期。

一、匠心守护,铸就精品服务工程

催化剂生产期间:为确保国内首条千吨级银催化剂智能化生产线诞生的首批产品质量信得过、有保证,在为期40多天的生产过程中,银催化剂研究室提供30余人次技术支持,开展微反、单管评价160余批次,跟踪把控每一批次产品质量,为后续工业应用筑牢质量基石。

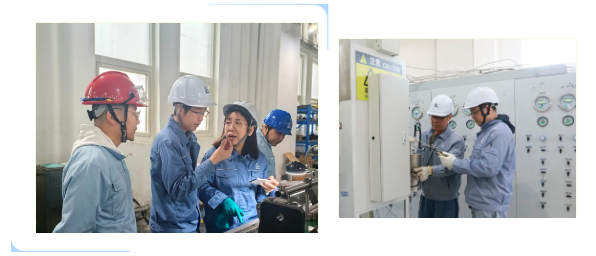

工业装置换剂现场:由基层干部屈进、技术服务专家蒋文贞以及青年职工温鹏组成的突击队,连续42天坚守现场、开启“白+黑”攻坚模式,从卸剂、装剂、开车、优化操作等制定了严格的运行方案,提前4天完成换剂任务:3万余根反应管±3%压差精准控制、创国内同类规模装置换剂速度最快纪录,为全厂乙烯平衡增效奠定了坚实基础。

二、协同攻关,深化研企互惠共赢

3月16日,古雷石化EO/EG装置一次投氧成功。在之后的18天里,屈进和温鹏继续坚守现场,他们24小时轮班驻守,面对突发问题与现场技术人员协同攻关,帮助企业快速处理,圆满达成目标负荷,再次用行动护航装置稳定运行,赢得客户高度评价。

新员工温鹏的“成长日记”见证着技术传承:连续18天驻守中控室,为了搜集催化剂运行情况,按分钟采集分析了初期48小时近3000行运行数据;通过"样品寄送+远程诊断"模式,为院内传送样本6份。

这位95后工程师笑称:“虽然工装上浸满汗渍,能服务企业并收获成长就是最大的快乐。”

此次YS-9010的成功应用,是国产催化剂在华南地区最大规模EO/EG装置上的应用,也是福建炼化集团继联合石化后的又一次使用,不仅进一步巩固了国产银催化剂在华南合资企业的应用,更探索出“产销研用”协同新模式,为高端催化剂国产化推广树立了标杆。